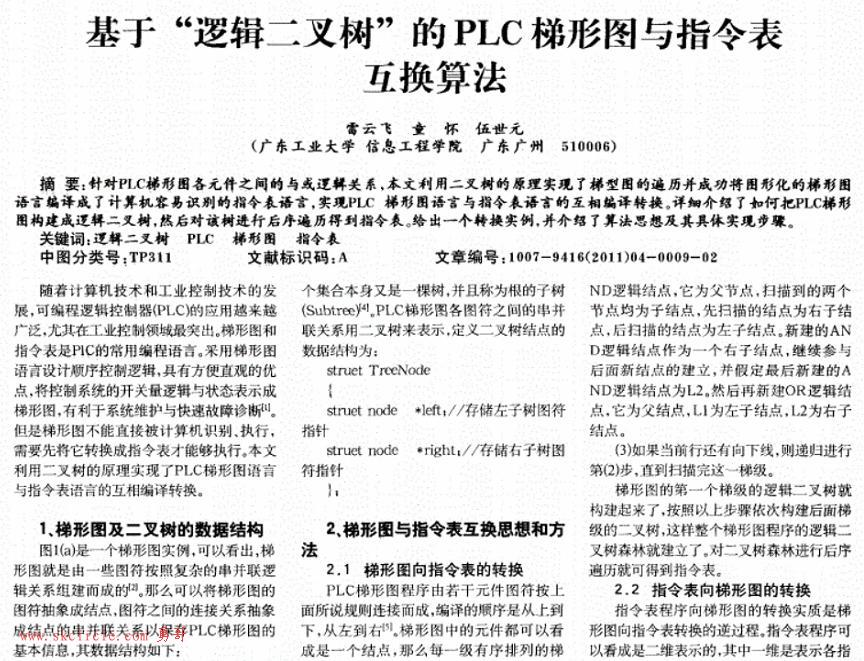

摘要:简要介绍x射线测厚仪的系统组成、测量流程及各种基本功能。重点介绍x射线测厚仪的测量原理及数学模型,并根据数学模型进行推导及假设,提出提高测量精度的合金曲线标定方法,并在实验中与国外x射线测厚仪合金曲线标定方法进行了比较,验证了其可行性。

关键词:x射线;非接触测量;c型架;电离室

O前言

x射线测厚仪是带钢生产过程中关键监测设备,是厚度控制系统(AGC)的重要组成部分。

冶金自动化研究设计院的TCH同位素测厚仪已投产多年,并得到了各个厂家的认可。但由于使用同位素作为射线源,管理成本比较高,限制比较多,因此难以得到推广。随着X射线技术的日渐成熟,其稳定性在一定的能量范围内与同位素相媲美。为了提高产品质量,提高市场占有率,同时也为以后凸度仪的研制做准备,决定在现有同位素测厚仪的基础上研制X射线测厚仪,目前已研制出x射线测厚仪样机。

1 系统组成

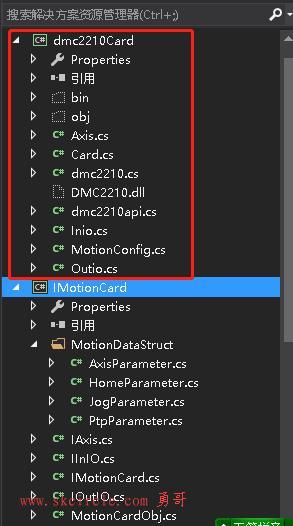

冶金自动化研究设计院研制的X射线测厚仪结构上由C型架、冷却箱、控制柜、电气柜、显示操作终端五部分组成。

其中C型架内有x射线发生器、高压驱动电路、各种传感器、信号处理板及控制板等设备。控制柜中主要有各种电源和工控机。

x射线测厚仪的系统框架如图l所示。在C型架中以两个ARM微处理器为核心,控制c型架中X射线发生器的管电压、管电流大小。

C型架运动及吹扫工作,测量系统的各种状态以及与工控机进行的通信。控制柜负责控制、数据处理及通信工作。

2测量原理及数学模型

当x射线穿过物质层时,由于物质对x射线的吸收与散射作用,其能量被物质所衰减,被衰减能量的大小是与入射的x射线的波长,

被穿透物质的厚度及物质的化学成分有关。如果我们把X射线的波长、物质的化学成分给固定了,

那么x射线的衰减量就和物质的厚度成一定的关系,可以根据这种规律,通过测量x射线透过物质时所衰减的能量测蟹物质的厚度。

X射线透过物质后的

能量与物质厚度的关系由式(1)表示。

![]() (1)

(1)

式中,I为x射线透过物质后的能量;I0为透射前的能量;u为衰减系数,具有mm-1的量纲;x为物质的厚度。上式变换后可得式(2)

(2)

(2)

由式(2)可知,若u是常数,则x与lnI成线性关系。对于同位素射线来说u基本接近常数,

但对于x射线来说,u随厚度的变化而变化。这是因为x射线属于连续光谱,

在透射过程中,随着透射体厚度的增加,其低能光量子逐渐被吸收,

谱中高能级的光量子百分数增加,辐射硬度增加,u的有效值相应减小。既然u随厚度的变化而变化,

那么可以假设:

(3)

(3)

把式(3)代入式(2)后得:

(4)

(4)

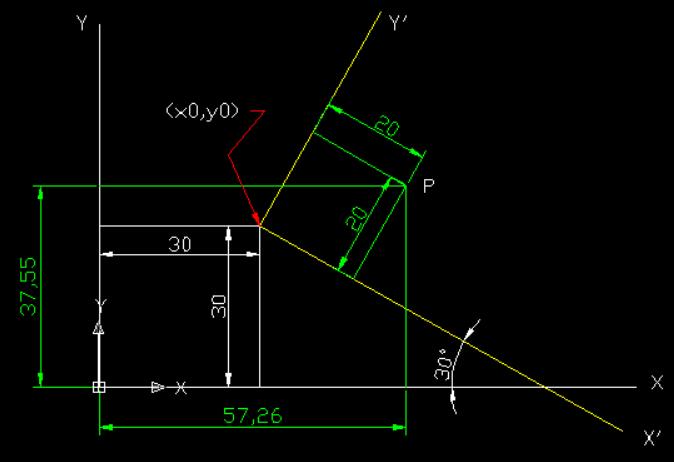

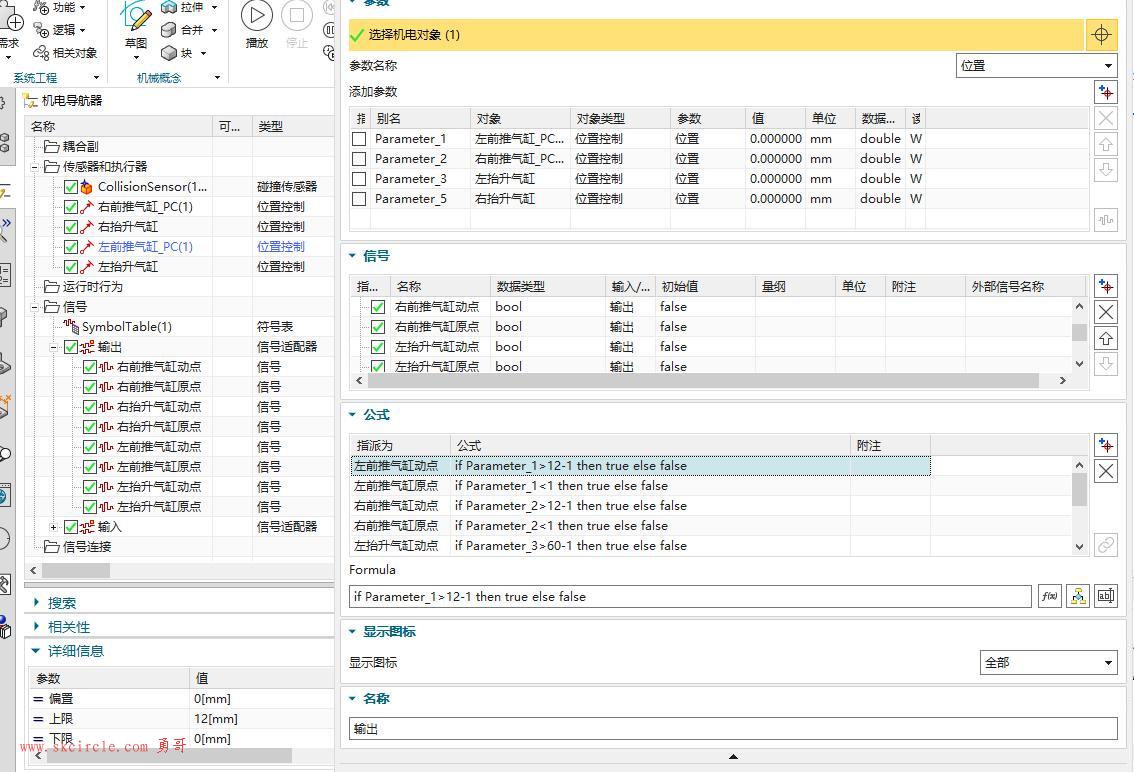

由式(4)可知,只要求出B系数矩阵的值及射线强度I值,就可以算出厚度x值。由于从电离室输出的电流信号与透过的射线强度成比例,而电离室的电流信号又与经处理板线性放大后的电压信号成比例,式(4)可改写为:

由此我们可以根据标准样板拟合出矩阵C的值,测量时根据测得的电压值V求出射线所透过

物质的厚度x。x与lnV关系属于高阶方程,由v

求解x需要利用计算机编写递归算法而得出。

3曲线标定方法

3.1衰减系数弘的变化规律

x射线测厚仪样机的测量的主要流程是:先利用至少5块标准样板拟合出式(5)的多项式系数值;测量时,x射线透过待测物,由电离室检测射线强度并转化为电流信号,信号处理板把电流信号转化为电压数字信号并发送给控制系统,控制系统利用式(5),根据电压值计算出厚度值。在整个测量的流程中对精度影响最大的因素是x射线强度的稳定性,因为X射线强度在8 h内如果有向上或向下的漂移,则测繁的结果会偏厚或偏薄。

上式变换后得式(7)

对照式(2),可知式(7)的右边括号内为u的值,把x=500um和x=1000um代人括号内后四项,计算后四项的值分别为-1.20161×10-6,

0.000 0279。则可知u在某个厚度值时为0.001193 l,在0至1213um这个厚度范围内,u随厚度的变化而变化,在x为500 um时,u值变化

-1.201 61×10-6,在x为l 000um时,u值变化0/000 027 9。可知在这个厚度范围内,u的变化量最大约为3%。若按u不变计算厚度值的话将产生很大的误差,式(7)很好地补偿了这个误差。

3.2 曲线标定方法比较

国外的DMC800x射线测膊仪的能线拟合是为了验证x射线强度在8 h内是否有漂移,使用一块标样板作为待测板,8 h内使x射线测厚仪连续工作,每隔5 min记录一次处理板输出的电压值。经实验结果显示,在8 h内,输出的电压值都在±2mV之间跳动,X射线的强度没有发生明显漂移。

只有保证了x射线强度不发生漂移,才能保证测量信号的精度,后面的曲线拟合才有意义,否则拟合曲线所用的点不准确。曲线不准确,利用这条曲线来测量的结果误差就更大,而且这种误差无法修正。这就相当于源头信号如果不精确,后面的信号处理就没有意义。

有了前面的硬件条件保证,现在使用5块su304标准样片做第1次标定实验,其厚度值及所

测得的电压值如表1所示。

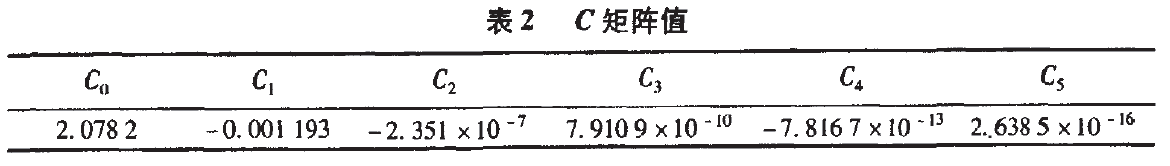

利用表1的结果求得式(5)的c矩阵值如表2所示。

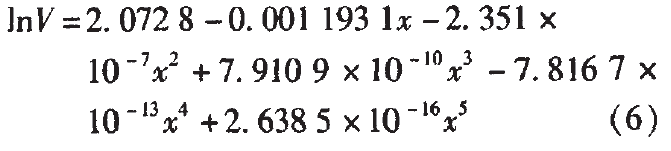

把表2的结果代入式(5),得式(6):

按照式(8)拟合,显然只是利用InV与x的线性关系,没有考虑u与厚度变化关系。此方法可以直接利用电压值算出厚度值,算法较为简单。

冶金自动化研究设计院的同位素测厚仪使用的是差值法计算厚度值,没有使用标定曲线,只用了标定点。下面在硬件条件一样的前提下,比较这三种方法的测量精度。

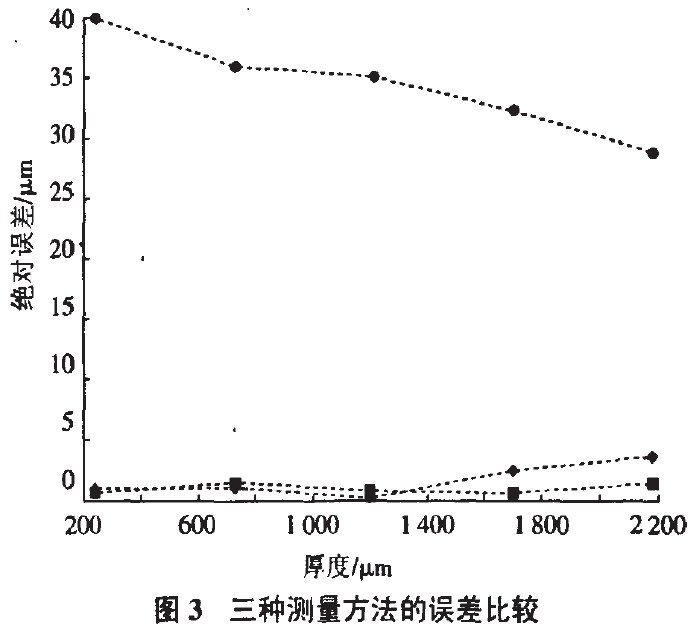

现使用表3的标定点,分别利用差值法,DMc的曲线拟合方法以及新曲线拟合方法测量标准板243,730,l 213,l 698,2 180um的厚度值。产生的绝对误差值如表3所示,三种测鼍方法的误差比较如图3所示。

由图3可知多项式曲线拟合法比差值法精度要高很多,而新提出的曲线拟合方法比DMc800的曲线拟合方法精度还要高。这是因为DMC800的方法只是考虑了lny与厚度的线性关系,而新的曲线拟合方法则考虑了线性衰减系数u随厚度的变化规律。

4 x射线测厚仪的基本功能

4.1标定

标定就是实现曲线拟合的过程,在测量前对一系列的标准样片组合进行标定,由此可以得到一系列标定点,由电压值与厚度值组成。根据上述的曲线拟合方法对这些点进行曲线拟合,测量时就可以根据这条曲线进行定值。标定时,在一个厚度点上尽量选择同一块标准样板,这样可以减少由于标准样板厚度精度不高引起的误差。

4.2校准

在测量过程中,X射线测厚仪有可能随着环境的变化和时间的推移使测量结果产生漂移,产生漂移的原因有:

(1)x射线电源不稳定产生的漂移;

(2)电离室由于密封或绝缘不好导致的漂移;

(3)放大器不稳定产生的漂移;

(4)电离室窗口积累的油渍太多等多种原因。

为了防止漂移带来的测量误差,~般测厚仪每隔8 h进行一次校准。校准的方式有两种,分别是全标定和单点校正。全标定需要的时间比较长,但校准的效果比较好。单点校正需要的时间短,但效果没有前者好。

全标定过程其实就是上述曲线拟合的过程,只不过是标定的点数不一样。单点校正具体做法是测量离测量厚度较近的标准样片的厚度,把现在的测量值与以前测量的值相比较,根据这个差值对测量曲线进行平移。平移后的曲线就是校正后的曲线。

4.3合金补偿

在测量未经标定的合金材料的厚度时,系统测垣曲线库中没有对应这种合金的测量曲线。可以调用别的合金的测量曲线进行测量,产生的误差可以由一个合金补偿系数进行修正。合金补偿系数由理论计算与现场微调两部分组成。通过输入待测合金与所调用曲线的合金的各元素质量百分比获得合金补偿系数的初始值,但由于合金补偿系数理论计算与实际有很大误差,需要现场微调合金补偿系数,使误差减小到可接受范围。

5 结束语

x射线测厚仪的精度与稳定性不仅与射线的稳定性有关,而且与信号处理方法有关。研究曲线拟合方法可以进一步提高测壁精度,本文在根据射线衰减的数学模型基础上推导出了曲线拟合方法,并通过实验验证了此方法比差值法及国外的DMc800x射线测厚仪的曲线拟合方法测量精度要高。

参考文献:

[1]王宾.高精度x射线测厚仪的研究与开发[J].有色

金属加工,2002(2):56-58. 。

[2]官晓峰.提高x射线测厚仪测量精度的研究[D3.沈

阳:东北大学.2003:27-28.

[3]杨建华,刘文琦,郎华威,等.同位素测厚仪的合金曲

线标定方法的研究[J].仪器仪表学报,2004(8):726-

727.

少有人走的路

少有人走的路