在进行连续插补的时候,用户在每段运动轨迹中,都可以添加多组io操作,包括普通的IO控制,及精确的PWM/PSO输出控制。

运动控制卡中的PWM一般用于控制电机的速度和位置,实现精确的运动控制。

PWM应用一:电机调速

电机的调压调速和PWM调速是两种不同的电机控制方式。

调压调速:调压调速是通过改变电机输入电压的大小来控制电机的转速和扭矩。

通过调节电压,可以改变电机的转矩特性和转速。这种调速方式适用于直流电机和某些类型的交流电机,如感应电动机。

PWM调速:PWM(脉宽调制)调速是通过改变电机输入电压的占空比来控制电机的转速和扭矩。

PWM调速是将直流电源通过开关器件(如晶体管或IGBT)进行开关控制,通过改变开关的通断时间,控制电机输入电压的平均值。

PWM调速可以实现精确的转速和扭矩控制,适用于各种类型的电机,包括直流电机、感应电机和永磁同步电机等。

调压调速的优点:

简单易用,不需要复杂的电路和控制算法。

成本较低,适用于一些较为简单的电机控制需求。

适用于某些特定的电机类型,如直流电机和感应电机。

调压调速的缺点:

控制精度相对较低,无法实现精确的转速和扭矩控制。

调速范围有限,无法实现高速和低速的精确控制。

电机效率较低,因为通过降低电压来调速会导致一定的损耗。

PWM调速的优点:

控制精度高,可以实现精确的转速和扭矩控制。

调速范围广,可以实现高速和低速的精确控制。

电机效率高,因为通过改变占空比来调速可以减少能量损耗。

PWM调速的缺点:

需要复杂的电路和控制算法,相对较为复杂。

成本较高,需要使用开关器件和控制器等设备。

对开关器件的要求较高,需要具备较高的开关频率和功率处理能力。

调压调速适用于一些简单的电机控制需求,适用于直流电机和感应电机等。

而PWM调速适用于更精确的电机控制需求,适用于各种类型的电机,如直流电机、感应电机和永磁同步电机等。

PWM应用二:控制能量与速度相匹配的场合

例如:激光切割的能量控制、激光打标的能量控制等运动过程中需要控制能量和速度同步的场合。

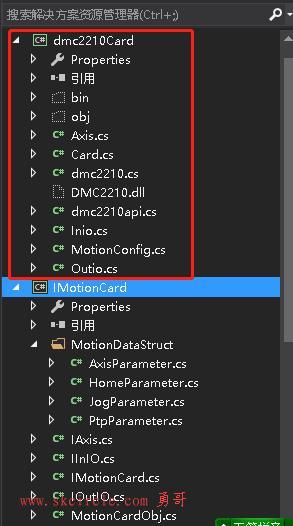

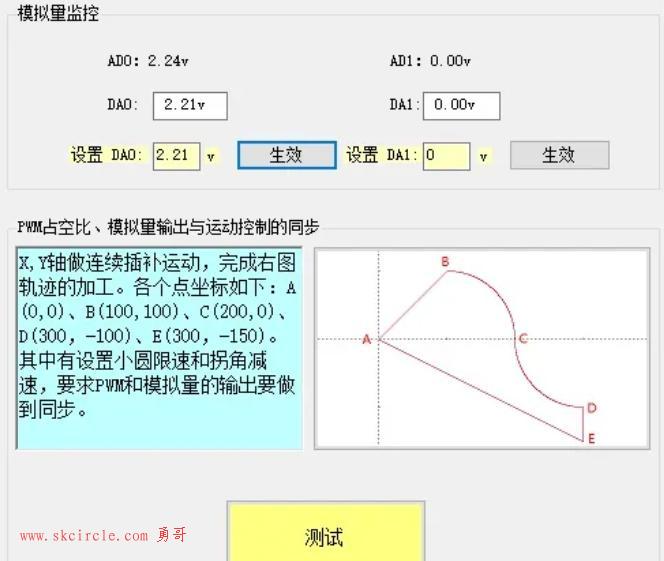

见下面的程序:

程序分两部分,一是C# 这边:

1。监控控制器的AD/DA的状态信息

2。设置模拟量输出

3。通过测试按钮启动测试函数,设置运动的前瞻参数,然后控制X和Y轴进行连续插补运动,走出A-B-C-D-E-A的轨迹

二是控制器内部代码:

因为Windows系统不是实时操作系统,实时性不高。

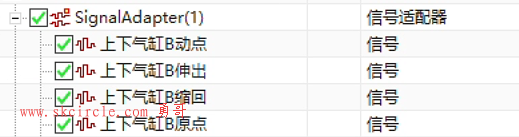

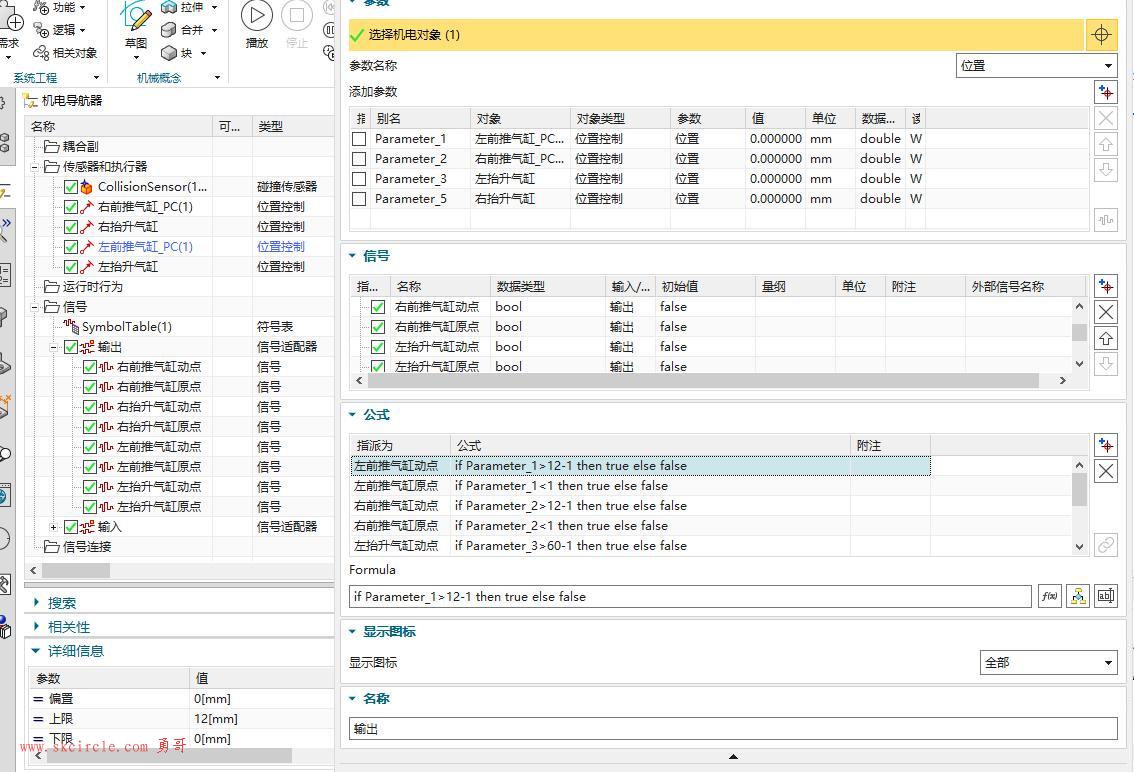

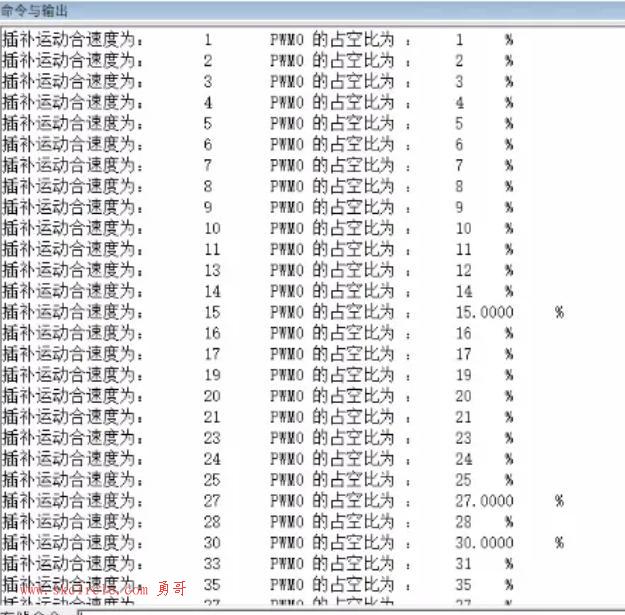

所以还需要通过控制器的Basic的程序用于实时监控插补运动的速度变化然后更新PWM的占空比设置和模拟量输出。

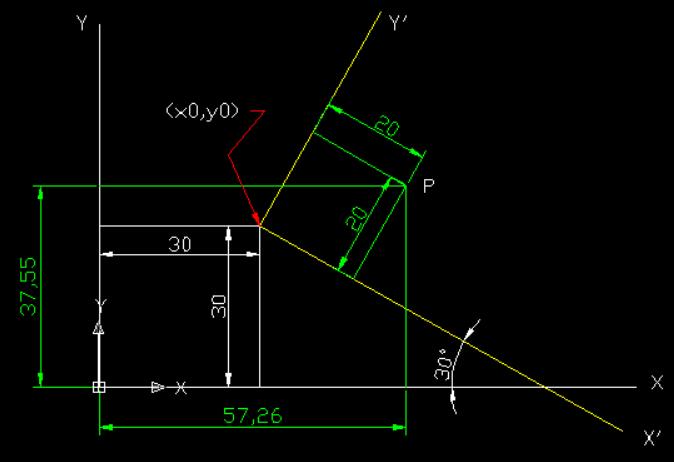

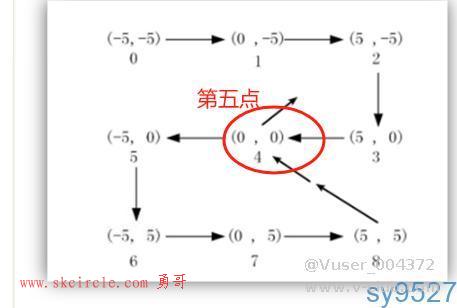

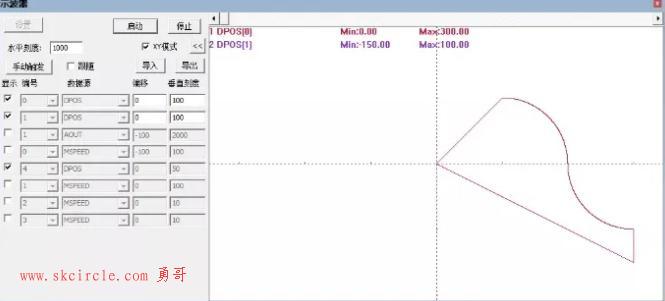

模拟激光加工的相关工艺,走下图轨迹从A点(0,0)进行插补运动到B点(100,100),在B点处走1/4圆到点C(200,0)接着在走1/4圆到点D(300,-100),

最后进行直线插补运动经过点E(300,-150)然后运动到点A(0,0)。

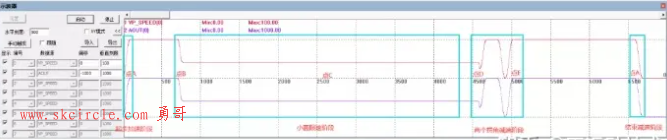

因为设置了一些前瞻参数,在不同角度运动的速度是不一样的。但是想要保证在每点的激光量要一致,

所以要实现模拟量输出或PWM的占空比要和速度保持步。

轨迹波形图

模拟量输出与与速度同步波形图

pwm占空比与速度同步捕获数据

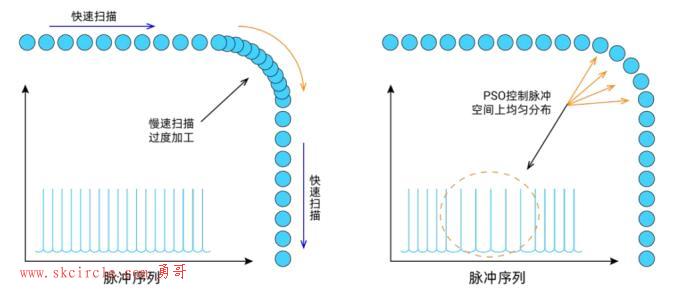

PSO(position synchronized output)即位置同步输出,本质是通过采集实时的编码器反馈位置(无编码器可使

用输出的脉冲位置)与比较模式设定的位置进行比较,控制 OP 高速同步输出信号,

PSO 一般与激光器(或点胶喷射阀等设备)同步输出信号进行相位同步,在运动轨迹的所有阶段以恒定的空间(或

者恒定时间)间隔触发输出开关,包括加速、减速和匀速段,从而实现脉冲能量均匀地作用在被加工物体上。

PSO 功能的特点就是能高速且稳定的输出信号,因为输出精度足够高,所以能够在整个运动轨迹中以固定的距

离触发输出信号而不用考虑总体速度。即在直线部分以很快的速度运动,而在圆角部分减速的同时也能保证输

出间距恒定,通常圆角加工部分在整个加工过程中占有比较小的部分,这样在保证加工效果的同时,就可以最

大限度地提高产能。

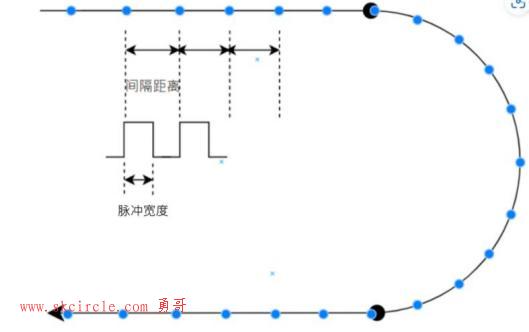

PSO一般有2种模式:一是以时间为单位 二是以距离为单位

下图是在连续插补运动中使用以距离为单位的PSO

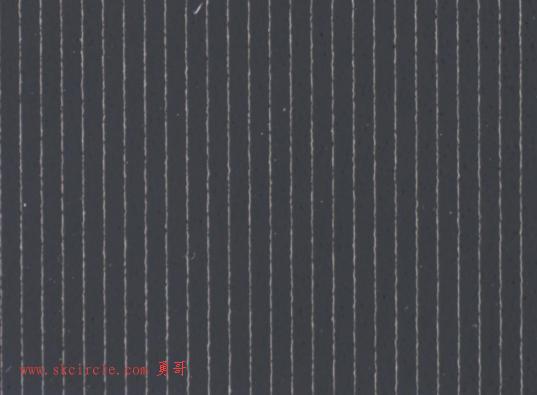

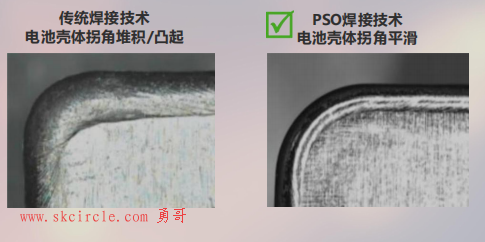

下面是激光焊接应用pso的效果

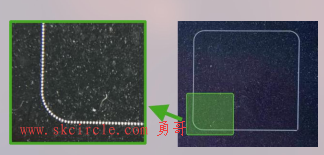

下面是激光器在黑色卡纸上打点,应用pso的效果

少有人走的路

少有人走的路